なぜ半導体不足で世界中の自動車メーカーが軒並み減産に?解消に1~2年かかる可能性

コロナの次は半導体不足

2020年に世界中に感染が拡大した新型コロナウイルス(以下、コロナ)は、自動車産業の業績を直撃した。自動車の需要が“蒸発”し、各国で自動車メーカーの工場停止が相次いだ。2020年後半から、やっと需要が戻り、自動車生産が回復し始めたと思ったら、今年2021年になって、車載半導体が不足し、またもや自動車メーカーは減産を余儀なくされることになった。

まず、ホンダが1月7日、車両制御用半導体が不足しているため、小型車「フィット」を中心に、1月に4000台程度を減産する方針であることが、わかった(1月8日付日本経済新聞)。続いて、日産自動車が1月8日、半導体が組み込まれた電装品の調達に問題が生じたため、小型車「ノート」の生産を5000台規模で減らすことが、明らかになった(1月9日付日経新聞)。

同日付日経新聞には、トヨタ自動車が1月8日、半導体の調達不足のために、米国で生産するピックアップトラック「タンドラ」を減産するという記事が掲載されていた。トヨタは例年なら、この時期に翌年度の生産計画を部品会社に説明するとのことだが、今年は「暫定値」しか示すことができない異例の事態になった模様である。

そして、同記事には、ホンダ、日産、トヨタなど日本メーカーだけでなく、米フォード・モーター、米ゼネラル・モーターズ、米フィアット・クライスラー・オートモービルズ、独フォルクスワーゲンなど、欧米の自動車メーカーも、車載半導体不足により減産や生産調整を行うことが報じられている。

なぜ車載半導体が不足するのか?

前掲記事には、車載半導体が不足する原因について、次のような記載がある。「電気自動車(EV)や自動運転車の普及で、車載半導体の重要度が高まっている」「EV1台当たりの半導体使用量はガソリン車に比べて2倍多い」「コロナの巣ごもり需要でPCやスマホ用半導体需要が拡大している」「これらの半導体の受託生産を行っている台湾TSMCへの先端品の注文が半年先まで埋まっている」。そのために、「車載半導体の供給が正常に戻るまでには半年近くかかる可能性がある」としている。

しかし、これだけで車載半導体が世界的に不足していることに納得できる人は少ないのではないか。そこで、本稿では、車載半導体が不足している理由について、もう少しわかりやすい説明を行いたい。そのために、まず車載半導体の特殊性について解説する。その際、2011年3月11日に発生した東日本大震災で、茨城県にある車載半導体専用のルネサスエレクトロニクス那珂工場が被災した事例をケーススタデイとして取り上げる。その上で、現在の車載半導体が供給不足になっている真の原因を明らかにする。そして、その供給不足が解消されるには、半年以上、もしかしたら1~2年かかるかもしれないという予測を述べる。

車載半導体の特殊性

車載半導体とデジタル家電などコンシューマー用半導体の要求仕様の比較を表1に示す。なお、この比較表は2008年9月1日に「第5回信頼性フォーラム」(主催:日経マイクロデバイス)でデンソーが発表したものだが、今でもそれほど事情は変わっていないと思われる。

表1によれば、車載半導体は温度-40~175(200)℃、湿度95%、50Gの激しい振動、15~25kVの静電気の中で20年も品質を保証し、不良率は1ppm(百万分の1)以下でなくてはならない。それでいて、価格は徹底的に「Low」を追求される。つまり、車載半導体はコンシューマー用と比較して、非常に厳しい信頼性を要求されていることがわかる。

ところが、実際にルネサスの那珂工場で、車載半導体の製造に関わっていた技術者から、凄まじい話を聞いたことがある。その話によれば、自動車メーカーは100万分の1以下どころか、「不良ゼロ」を要求するというのである。車載半導体が1個でも動作不良を起こせば、自動車事故が起きて人が死ぬかもしれない。だから、不良はゼロでなくてはならない。100万個作ろうが1千万個作ろうが、不良はゼロでなくてはいけない。だから、不良率何ppmという定義はない。厳密にゼロでなくてはならない、とのことである。

この思想はわからなくはない。しかし、実現不可能である。大量生産した工業製品がすべて壊れないということはあり得ないからだ。したがって、このような思想は、あくまで理想論であって、工業製品の仕様にするべきではない。

ところが、現実には、ルネサス那珂工場は「不良ゼロ」を要求されていたのである。そして、「不良ゼロ」を実現するために、車載半導体を製造する場合、トヨタなどの自動車メーカーは、ルネサスの半導体工場に対して、「ライン認定」を行っていたと聞いた。

「ライン認定」とは何か

例えば、ルネサス那珂工場がトヨタ向けのエンジン制御用半導体(Engine Control Unit、ECU)用に500工程からなる製造プロセスを開発したとする。そのプロセスを基に、ルネサスは半年~1年程度ECUの製造を続ける。そして、完全動作するECUが安定的に製造できるようになったら、トヨタはルネサス那珂工場を「ライン認定」するのである。そして、一旦「ライン認定」された500工程のプロセスについては、原則として製造装置やプロセス条件の変更ができなくなる。

ルネサスとしては、他製品との兼ね合いや他工場との生産計画の調整、または微細化の推進、歩留まり改善、スループットの向上などのために、製造ラインを変更したい、設備を変更したい、プロセス条件を変更したいと思っても、発注者である上位メーカーがそれを許可しないのである。その背景には、もし装置を変更したり、プロセス条件を変更して不良が発生し、その結果として自動車事故が起きたら、「いったい誰が責任を取るのか」という極めて保守的な思想が存在している。

このように超高信頼性の車載半導体を、自動車メーカーの「ライン認定」を受けて、がんじがらめの状態で製造し、その価格は徹底的に「Low」を要求されるため、ルネサスの技術者からは、「本当は車載半導体なんかつくりたくない」という本音を聞いたことがある。

東日本大震災で被災したルネサス那珂工場

そのようにトヨタが「ライン認定」していたルネサス那珂工場が2011年3月11日に発生した東日本大震災で被災した。多くの製造装置がひっくり返り、クリーンルームの壁には亀裂が走った。その結果、ルネサス那珂工場はトヨタ用ECUを1個も製造できなくなり、トヨタはハイブリッド車「プリウス」を1台も生産することができなくなってしまった。

そのため、トヨタとデンソーは、ルネサス那珂工場の復旧を支援するため、約2500人の社員を応援に送った。その当時、トヨタ向けのECUは、ルネサス那珂工場の8インチラインにて、0.18μmプロセスで製造されていた。ルネサスには那珂工場以外にも西条工場、滋賀工場、川尻工場、シンガポール工場など、0.18μmの8インチラインが多数あり、代替生産は可能だった。

にもかかわらず、ルネサスも、トヨタも、他工場で代替生産しようとせずに、被災した那珂工場の立ち上げに固執した。その理由は「ライン認定」にあったと聞いた。つまり、那珂工場以外の半導体工場でトヨタ向けのECUを製造する場合、改めて「ライン認定」を行う必要があり、それには半年~1年程度の時間がかかる。それよりも、すでに「ライン認定」されている那珂工場を復旧したほうが早いとの判断だったのだろう。

このように、コンシューマー用に比べると非常に厳しい信頼性が要求される車載半導体を製造する場合、自動車メーカーが半年~1年程度かけて「ライン認定」を行うということが慣習となっている。そして、その半導体工場になんらかのトラブルが生じても、容易に他の半導体工場での代替生産ができないのである

28nm以降はTSMCへ生産委託

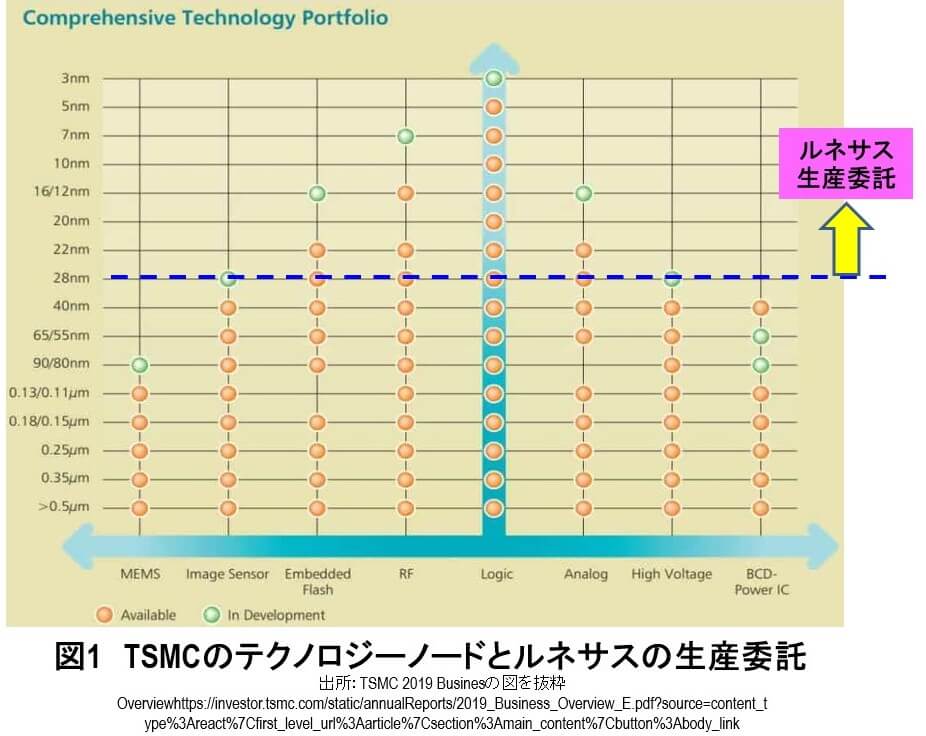

そのルネサスは、45~40nmあたりまでは自社で設計し、自社の半導体工場で車載半導体を製造していた。ところが、微細化が進むにつれて、その開発費や設備投資に巨額資金が必要になってきた。そこで、28nm以降の車載半導体については、設計は自社で行うが、製造はTSMCに生産委託することになった(2018年3月26日付日経新聞)。

つまり、ルネサスは45~40nmまでのレガシーなプロセスを使う車載半導体は自社で製造するが、28nm以降の先端プロセスを必要とする車載半導体はすべてTSMCに製造を委託する「ファブライト」と呼ばれる半導体メーカーになったわけである(図1)。

その当時、筆者はルネサス関係者に「TSMCの半導体工場も『ライン認定』を受けるのですか?」と聞いてみたことがある。その回答は、「当然です。TSMCの車載半導体専用ラインは『ライン認定』を受けています」ということだった。

車載半導体に対する変化

そして、ここ数年、車載半導体に対する大きな変化が起きている。2011年にルネサス那珂工場が東日本大震災で被災した際、トヨタ用のECUは8インチの0.18μmプロセスで製造されていると説明した。つまり、今から10年前は、車載半導体の多くはレガシーなプロセスで製造されることが多く、最先端のプロセスが使われることはほとんどなかった。

それは、車載半導体の製造はレガシーなプロセスでも十分間に合っていたし、クルマメーカーが非常に厳しい信頼性を要求することから最先端プロセスは使いにくいという事情もあったからだ。ところが、ここ数年、クルマ産業にはCASE(Connected、Autonomous、Shared & Services、Electric)の大津波が一挙に押し寄せてきており、クルマ産業は100年に1度の大変革期に突入している。その結果、冒頭の日経新聞の記事に「EV1台当たりの半導体使用量はガソリン車に比べて2倍多い」とあったように、クルマに使われる半導体の数や種類は年々増加の一途をたどっている。

そして、特に“C”と“A”、つまりネットにコネクテッドされた自動運転車が普及しており、そのような自動車には5G通信用に最先端プロセスで製造された通信半導体(例えば米クアルコムのベースバンドプロセッサ)が必要である上、加えて自動運転を行うために、やはり最先端プロセスで製造された人工知能(AI)用の半導体(例えば米NVIDIAのGPU)が必須になってきた。

要するに、CASEの時代を迎えて、車載半導体はすべてレガシーなプロセスで製造することはできず、5G通信用やAI用などの半導体は、TSMCの7nmや5nmなどの最先端プロセスが必要になってきたのである。

逼迫するTSMCの最先端プロセスのキャパシテイ

TSMCは2018年に7nmの量産を開始し、2019年には最先端露光装置EUVを使う7nm+の量産を立ち上げ、2020年には5nmの量産が立ち上がり、今年2021年には3nmのリスク生産が始まる。その3nmの本格量産は2022年に開始されるが、現在は2024年から生産を始める2nm用の製造装置や材料選定を行っていると聞いている。

このように、TSMCは世界の最先端の微細化を突っ走っているが、そのキャパシテイが逼迫している。というのは、アップル、クアルコム、AMD、NVIDIA、ブロードコム、ザイリンクス、メディアテックなど、世界中のファブレスが最先端の半導体を設計し、その製造をTSMCに生産委託しようとしているからである(図2)。

また、2015年あたりまでは最先端の微細化を牽引していたインテルは、2016年に10nmの立ち上げに失敗して以降、その先に進むことができていない。その結果、7nm以降については自社生産を諦め、ルネサスと同様にTSMCに生産委託することになりそうである。これも、TSMCの先端プロセスのキャパシテイを逼迫させる要因になるだろう。

そして、ルネサスなど車載半導体メーカーも、TSMCの先端プロセスのキャパシテイをめぐる争奪戦の渦中にいる。そのようなかで、昨年2020年にコロナ騒動が起きたわけだが、TSMCにおける車載半導体製造には、どのような影響があったのだろうか。

コロナによる自動車産業へのダメージ

図3に、2016~2020年の日本における新車販売台数の推移を示す。新車販売台数は月ごとに大きく変動するが、特に年度末の3月に毎年大きなピークがあることがわかる。2020年はクルマメーカーがコロナの直撃を受け、多くの工場が減産したり停止したりした。図3を見ても、2020年の新車販売台数が低調であることが見て取れる。

ここで、2016~2019年の毎月の平均新車販売台数(以下、平均台数)と、2020年の販売台数との比較を行った(図4の上)。そして、この両者の差、つまり2020年は毎月、平均台数に対してどの程度、落ち込んだかをグラフにしてみた(図4の下)。

その結果、2020年の新車販売台数は3~4月に5万台以上落ち込み、さらに5~6月には8万台以上の減少となっている。この減少は7月以降、少しずつ回復していき、10月には平均台数を2.1万台上回り、ほぼ完全回復を遂げたといえる。

この状況から、今年2021年は自動車メーカー各社とも、予定通りに新車を生産しようと計画したはずである。ところが冒頭で述べた通り、車載半導体が不足したため、世界中のクルマメーカーが減産に追い込まれようとしている。では、なぜ車載半導体が不足するのか。

TSMCの半導体種類別出荷額

図5に、TSMCの半導体種類別の出荷額の割合を示す。まず、2018年後半以降、TSMCの出荷額に占める約半分がスマートフォン向けであることがわかる。そのなかには、スマートフォン用アプリケーションプロセッサ(AP)および4Gや5G用通信半導体などが含まれる。その最大のカスタマーがiPhoneを販売している米アップルである。

また、2020年に入って、High Performance Computingの割合が急拡大していることがわかる。これは、コロナ禍によって、テレワークが世界的に普及するとともに、巣ごもり需要によって、ネット販売が拡大し、さらに高性能ゲーム機が売れるようになったことに起因する。例えば、テレワークの普及とともにPCの需要が拡大し、TSMCに生産委託しているプロセッサメーカーの米AMDのビジネスが拡大した。また、世界中の通信量が飛躍的に大きくなったために、アマゾン、マイクロソフト、グーグルなどクラウドサービス事業者によるデータセンタ建設が活発になり、そこには大量のサーバーが必要で、そのサーバーには高性能プロセッサが搭載される。以上のような事情で、High Performance Computingの割合が急拡大したのである。

TSMCの車載半導体の割合

一方、車載半導体(Automotive)は、そもそもTSMCの出荷額の中では割合が大きくなかったが、2020年第1四半期と第2四半期の4%から、第3四半期にその半分の2%に減少している。これは、自動車メーカーがコロナの直撃を受け、図4で説明したように、特に2020年5月と6月に、クルマメーカーが新車の生産を大幅に減産したため、その頃にTSMCに対する車載半導体の注文が大きく減らされたためと推察できる。

ここで、トヨタに代表される自動車メーカーは「ジャスト・イン・タイム」の経営手法により、部品の在庫を極力減らすようにしている。また、半導体の製造には、ウエハを工場に投入してから500工程(先端プロセスの場合は約1000工程)のプロセスを完了するまでに2~3カ月程度かかる。そのため、例えば毎年3月に新車販売台数が倍増することがわかっているのなら、遅くともその半年前にはそれに必要な車載半導体を発注していると考えられる。

ところが、突然発生したコロナ騒動により、自動車メーカーは計画通り新車を生産することができなくなり、TSMCへの半導体の発注を大幅にキャンセルしたと推測できる。そのため、TSMCにおける車載半導体の出荷額の割合は、2020年第3四半期に半減して2%になった。これに対して、TSMCはどのような行動をとるだろうか。

なぜ車載半導体が不足するのか

2020年後半、TSMCにおける車載半導体の工場の稼働率が大幅に低下したはずである。しかし、TSMCには先端ファブレスからの生産委託の要求が捌ききれないほど来ている。TSMCとしては、稼働率が低下した工場を遊ばせておくはずはなく、先端ファブレスが委託する5G用やAI用の半導体をその工場で製造し始めるだろう。

したがって、本来は車載半導体専用だった工場は、別の最先端半導体の製造で瞬く間に埋まってしまったと考えられる。そして、その別の半導体の製造には2~3カ月はかかるため、その間に、車載半導体に切り替えることはできない。これが、車載半導体が不足している第1の理由である。

次に、例えば別の半導体の製造が2020年内に完了して、再び車載半導体の製造に切り替えることができたとしても、そのウエハプロセスが完了するには2~3カ月かかる。よって、その間は、クルマメーカーは車載半導体を調達することができない。これが、車載半導体が不足している第2の理由である。

車載半導体の供給不足はいつ解消されるのか

さらに、いったん別の半導体の製造を行った工場を、すぐに車載半導体の製造に切りかえることができない事情が発生する可能性がある。その理由は2つ考えられる。

まず、別の半導体、例えば5G用やHigh Performance Computing用などの半導体の需要が極めて大きく、かつ利益率も高い(何しろ車載半導体のような超高信頼性や「ライン認定」は必要ない)ため、TSMCがビジネス効率を優先して、その工場では車載半導体をつくらない方針を取る可能性がある。その場合は、TSMCが車載半導体用に工場を別途建設することになり、「ライン認定」をゼロからやり直すため、最低でも1~2年はかかる計算になる。

一方、別の半導体の製造が完了したら、再び元の車載半導体に切り替える場合でも、すぐに製品ができないかもしれない。というのは、別の半導体の製造のために、製造装置は変えないが、プロセス条件は大きく変更されていると思われる。その場合、ドライチング装置、CVD装置、スパッタ装置などの真空チャンバを使う装置は、装置の内部が変質している可能性が高い。

そのため、2~3カ月かけて車載半導体の試作を行って、表1に示した要求仕様を満たすかどうかの確認を行う必要が生じる。その際に、もし想定していた仕様の車載半導体ができない場合は、500~1000工程のプロセス開発をやり直す必要がある。すると、再度、「ライン認定」を取り直すことになるため、その期間は最低でも半年~1年程度かかると思われる。

以上をまとめると、車載半導体の不足が解消されるには、最低でも半年~1年、長引けば1~2年かかると予測する。冒頭の日経新聞にある「車載半導体の供給が正常に戻るまでには半年近くかかる可能性がある」というのは、楽観論としかいいようがない。多くの自動車メーカーにとって、事態は極めて深刻であると思われる。

(文=湯之上隆/微細加工研究所所長)