サムスン、最先端工場の起工式で珍事…超高額で購入の装置、使い物にならない可能性

2月23日(金)、韓国サムスン電子の華城(ファソン)半導体工場の起工式で、まさかの珍事が起きた。

サムスン電子は昨年、最先端の微細加工に使われる「EUV」と呼ばれる露光装置を、オランダのASMLに8台発注した。EUVは1台300憶円もするが、サムスン電子は8台同時購入することによって、1台当たり239憶円にディスカウントさせた。

そのEUV露光装置が設置される最先端半導体工場の起工式で、とんでもない珍事が起きたのである。なんと「EUV」の文字が逆さまになっている。つまり、最先端半導体工場の晴れの起工式で、上下逆さまに垂れ幕が降ろされてしまったのである。

この起工式には、華城市国会議員、サムスン電子ファウンドリー事業部のKIM Kinam社長、同社のJANG常務が列席し、関係する製造装置や材料メーカー、そして地元住民も多数参加した。そのなかで起きた失態である。

ファウンドリーとは、半導体の受託専門の製造工場のことである。サムスン電子は、2013年の28nm世代までアップルのiPhoneのプロセッサ製造を受託していたが、14年以降は台湾のTSMCにアップルのビジネスを奪われてしまった。サムスン電子は、アップルのビジネスを再び奪還するべく、TSMCに先駆けて次世代露光装置EUVを大量導入し、最先端ファンドリーを建設した。その起工式で、国会議員や社長が見守るなか、この珍事が起きた。サムスン電子では、信賞必罰が徹底されているため、この起工式の準備に当たったサムスン電子社員の行く末がどうなるか心配される(減俸程度ですめばいいが、もしかしたら解雇もあり得るかもしれない)。

筆者は、この珍事がサムスン電子のファウンドリービジネスの将来を暗示しているように思えてならない。というのは、最先端露光装置EUVが当分、量産には使いものにならないと思っているからだ。本稿では、その根拠を述べたい。

以下、半導体の微細化の原理と露光とは何かについて説明した後、半導体がどのように微細化されてきたか、2000年頃から開発が始まり、昨年から出荷が本格化したEUVは本当に量産に適用できるか、の順番で詳細を論じる。

微細加工の原理と露光

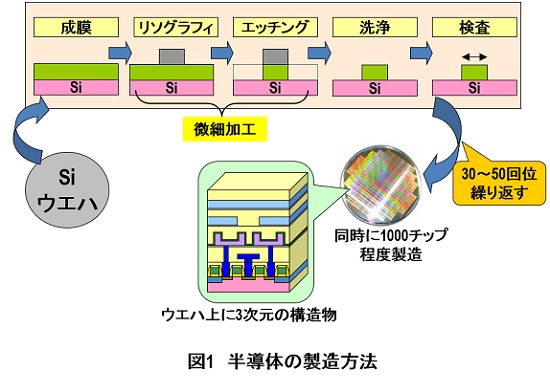

図1に示すように、半導体はシリコンウエハ上に成膜→リソグラフィによるマスク形成→エッチング→レジスト除去と洗浄→検査の工程を、30~50回程度繰り返すことによって、トランジスタや配線などの3次元の構造物を形成することによって製造される。

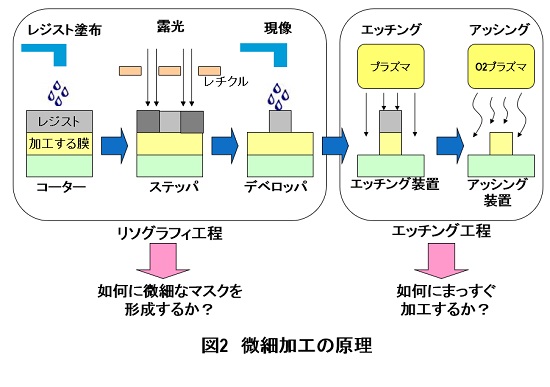

このうち、リソグラフィとエッチングの2つの工程を微細加工と呼んでいるが、図2を用いて、もう少し詳しく説明する。

まず、多結晶シリコン、絶縁膜、各種メタルなどの加工したい膜をシリコンウエハ上に成膜し、その膜上にレジストと呼ばれる感光性の膜を塗布する。次に、レチクルと呼ばれる集積回路の原版を介してレジストを光にさらす。この工程を露光と呼び、光が照射されたレジストが化学反応を起こし、溶媒に溶けやすくなる。ここに現像液をかけることによって、化学反応を起こしたレジストを溶解し除去する。これを現像という。ここまでの3ステップが、リソグラフィ工程である。リソグラフィ工程では、常に、いかに微細なレジストマスクを形成するかの技術を開発している。

レジストマスクが形成された後は、プラズマを用いて実際に膜をエッチングする。これをドライエッチングと呼んでいる。エッチングが終わった後は、不要となったレジストを酸素プラズマで灰化し除去する。これをアッシングと呼ぶ。この2ステップがエッチング工程である。エッチング工程では、常に、いかに垂直に膜を加工するかの技術を開発している。

半導体の微細化の歴史

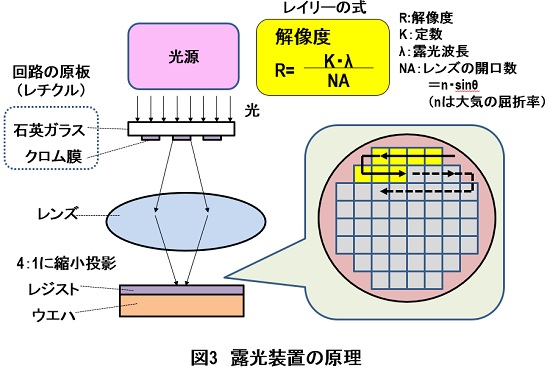

半導体の微細加工が、リソグラフィとドライエッチングによって行われていることを説明した。リソグラフィでは、いかに微細なレジストマスクを形成するかが勝負どころとなるが、その原理を、図3を用いて説明する。

回路の原版であるレチクルを介して光をレンズで集光してレジストに照射する。その際の解像度、つまり微細化の限界Rは、K(定数)×λ(露光波長)÷NA(レンズの開口数)で決まる。これを、レイリーの式と呼ぶ。つまり、微細化するには、露光波長λを小さくする、つまり短波長化すればいいことがわかる。

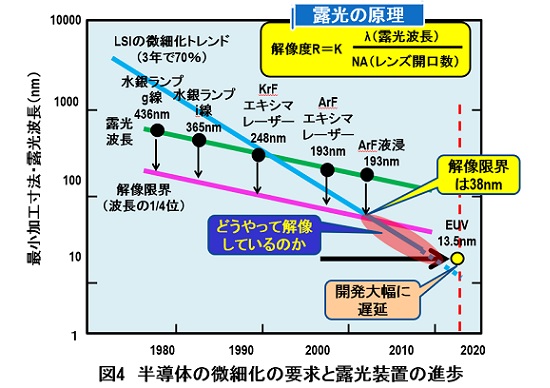

実際に半導体の歴史を見てみると、露光装置の光を短波長化することによって、微細化を進めてきたことが分かる(図4)。

1970年代に、水銀ランプの発光のg線(波長436nm)を使っていた。1980年代になると、同じ水銀ランプのi線(波長365nm)を使うようになった。80年代末には、波長248nmのKrFエキシマレーザーを使った露光装置が登場した。2000年代後半には、波長193nmのArFエキシマレーザーを使った露光装置が最先端になった。

2000年頃から、X線に近い波長の極端紫外光(Extreme UltraViolet、EUV)を使った露光装置の開発が始まったが、それは困難を極めた。そこで、ArF露光装置を延命するために、2000年代初めにArF液浸露光装置が開発された。

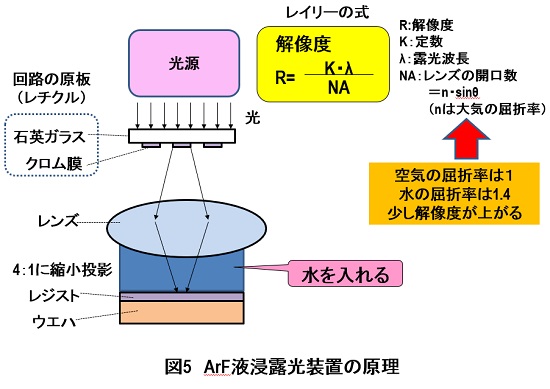

ArF液浸では、レンズとレジストが塗布されたウエハ間を水で浸す(図5)。本当に、“水という液体に浸す”から、“液浸”と呼ばれるようになった。レイリーの式に従って微細なパタンを得るには、短波長化する以外にも、レンズの開口数NAを大きくすればいいことがわかる。

NAは、レンズとウエハの間の物質の屈折率に比例する。従来は屈折率1の空気であるところに、屈折率1.4の水を入れることによってNAが大きくなり、結果としてRは小さくなる。つまり、より微細なパタンが形成できることになる。

2010年頃に登場したArF液浸露光装置が、EUVが開発されるまでのつなぎとして最先端の露光装置の役割を担ってきた。言葉で書くと、レンズとウエハ間を水で浸すだけだが、この技術はかなり難しく、約30億円だったArF露光装置は、ArF液浸で50億円以上となり、現在はフルスペック版が100憶円もするという。

100憶円というのは、ロケットの打ち上げ費用と同程度の金額である。この100憶円のArF液浸露光装置を、最先端の半導体工場では十数台も並べている。

マルチパターニングの登場

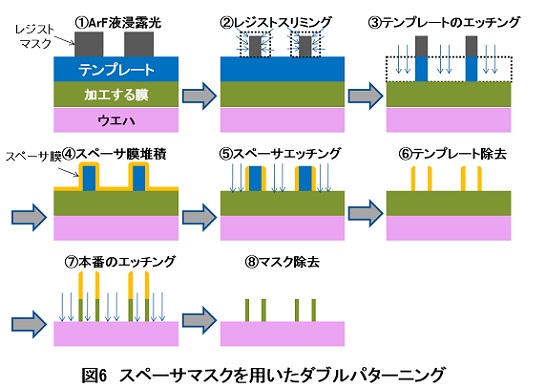

図4で示した通り、ArF液浸露光装置の解像限界は38nmである。しかし、半導体の微細化の要求は、38nm以下になってきている。実際に現在の最先端の半導体は、昨年から10nmが量産されており、今年は7nmが量産される。38nmのレジストマスクから、どのようにして10~7nmのパタンが形成できるのか。そこには、ダブルパターニングという技術が使われている(図6)。以下にその手法を説明する。

(1)ウエハ上の加工したい膜の上に「テンプレート」と呼ばれる膜をつけ、その上に、ArF液浸露光装置によって38nmのレジストマスクを形成する。

(2)酸素プラズマによって、レジストマスクを軽くアッシングし、マスク寸法を微細化する。これを、レジストスリミング、またはレジストトリミングと呼んでいる。

(3)スリミングされたレジストマスクで、テンプレートのエッチングを行い、不要となったレジストマスクを除去する。

(4)アトミックレイヤーデポジション(ALD)という技術で、薄い膜を形成する。これをスペーサ膜と呼ぶ。

(5)スペーサ膜のドライエッチングを行う。すると、テンプレートのパタンの側壁にエッチングできなかった膜が残る。

(6)テンプレートをウエットエッチングで除去する(初めから除去できる膜を選んでおく)。すると、エッチングできなかった側壁だけが残る。

(7)この側壁をマスクにして、本当にエッチングしたい膜を加工する。

(8)側壁マスクを除去すると、極めて微細なパタンが形成される。

以上がダブルパターニングと呼ばれる手法で、2次元のNANDフラッシュメモリの形成に適用された。その後、最先端のプロセッサなどにも適用されるようになった。このダブルパターニングで形成できるパタンはせいぜい20nmくらいであるが、このダブルパターニングを2回繰り返したり、3回繰り返すマルチパターニングによって、10~7nmの微細加工が可能になってきた。

昨年発売されたiPhoneXには、ダブルパターニングを3回繰り返すマルチパターニングによって形成された7nmのトランジスタが搭載されている(はずだ)。しかし、マルチパターニングを行うと、工程数が指数関数的に増大し、半導体の製造コストが跳ね上がる。また、繰り返しパタンにしか使えないので、設計の制約条件が多い。

それゆえ、波長13.5nmのEUV露光装置を求める声が高まっていた。そのようななか、オランダのASMLが、昨年10台、今年22台、来年は最低30台のEUV露光装置を出荷すると発表した。昨年出荷された10台のうちの8台を、サムスン電子が入手したわけだ。

EUV光の発生原理

2000年頃から開発が始まったEUVが、なぜ、なかなか市場に出てこなかったのか? それは、EUVの開発には、さまざまな問題があり、その解決に想定を超えた時間がかかっていたからだ。そのなかでも、EUVの光源出力を増大させる問題は深刻だった。

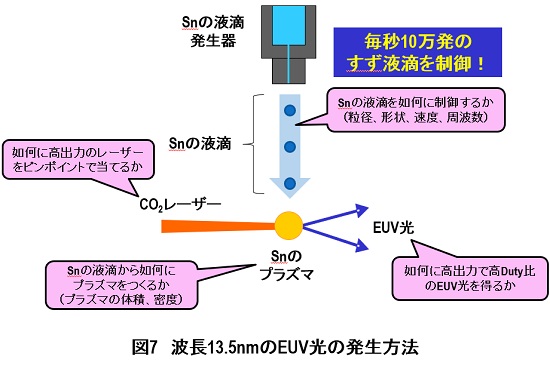

図7にEUV光の発生原理を示す。Sn(すず)の液滴を落下させ、そこにCO2レーザーを照射し、Snをプラズマ化する。すると、そのプラズマからEUV光が生成される。目標のEUV光の出力は250Wとされたが、この実現が難しかった。

まず、Snの液滴は毎秒10万発落下させる。その1滴1適にCO2レーザーを当てなくてはならない。これだけでも気が遠くなるような精密な技術が必要であることがわかる。そして、250WのEUV光を得るためには、高密度なSnのプラズマを発生させなくてはならない。そのためには、強力なCO2レーザーを当てなくてはならない。

ところが、ひたすらCO2レーザーの強度を上げ、プラズマ密度を増大させていくと、プラズマ中で発生するEUV光が、高密度であるがゆえにプラズマ中で減衰することがわかった。そのため、いくらCO2レーザー強度を増大しても、EUV出力は数十W以上にならないというジレンマに遭遇してしまった。

この壁を打破したのが、コマツの子会社であるギガフォトンである。EUV光源の開発は、ASMLに買収された米サイマーとギガフォトンが競っていたが、とうとうギガフォトンがブレークスルーを生み出した。

プリパルスと呼ばれるギガフォトンの技術では、まずSnの液滴にYAGレーザーという強度の低いレーザーを当てる。すると、Snの液滴は霧状になる。そこに、強力なCO2レーザーを照射する。その結果、霧状となったSnの一粒一粒が高密度なプラズマとなり、そこからEUV光が発生する。そのEUV光は、あまり減衰せずに出力させることができる。その結果、目標とする250Wが実現できたのである。

EUV出力が250Wになると、EUV露光装置の1時間当たりの処理枚数(スループット)が200枚になることがわかっている。このスループットが実現できれば、半導体の量産に適用できる。しかし、毎秒10万発のSnの液滴の1滴ずつに、YAGレーザーとCO2レーザーを2段階で当てるとは、想像を絶する高度な技術であると思う。

次に問題となったペリクル(保護膜)が溶けてしまう問題

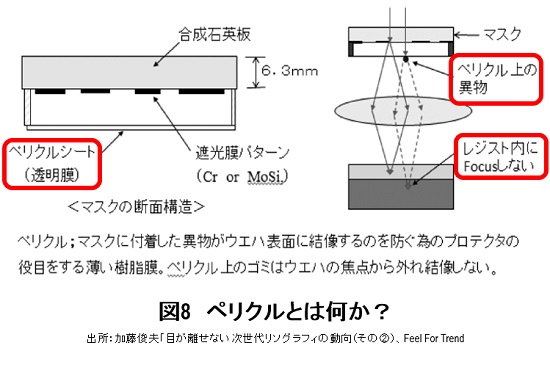

ギガフォトンの奮闘により、所望のEUV光源出力が得られるようになった。その結果、昨年来、とうとう、EUV露光装置が離陸すると大々的に報じられるようになった。ところが、強力なEUV光が新たな問題を生み出してしまった。それは、ペリクルと呼ばれるレチクルを保護する膜が、強力なEUV光の照射により、1000℃に加熱されて溶けてしまう問題である。ペリクルとは、回路の原版であるマスクを保護する薄膜である(図8)。

ペリクルがない場合、マスク上に異物が付着しやすい。その異物は、露光の際にウエハ上のレジストパタンに転写され、欠陥となる。しかし、マスクを保護するペリクルがあれば、たとえペリクルに異物が付着しても、それによる露光の影響が排除できる。

2010~13年頃、EUVの第一の用途は、NANDが想定されていた。NANDの微細化が、プロセッサやDRAMを上回っていたからだ。そして、EUV露光装置をNANDに使う場合、ペリクルは不要と思われていた。というのは、NANDのようなメモリの場合、少数の欠陥ならば冗長回路と呼ばれる補償回路を組み込むことによって、それを回避できると考えられていたからである。

ところが、NANDは15~16nm以降の微細化が困難になった。それ以上微細化すると、隣り合うメモリセル同士がクロストークを起こすことが明らかになったからだ。そこで2次元の微細化は断念し、メモリセルを縦に積む3次元NANDが登場してきたわけである。

3次元NANDでは、高密度化のために縦方向に多段の積層膜を積む。その結果、2次元の微細化はさほど必要がなくなった。その結果、EUV露光装置の出番はなくなり、それどころか2世代前のKrF露光装置が大量に売れるという、半導体の歴史では意外なことが起きている。

このように、EUV露光装置はNANDには不要となった。その結果、EUV露光装置が使われようとしているのは、スマホ、PC、サーバー用などのプロセッサになった。ところが、プロセッサの場合、パタン上に1個でも欠陥があると、チップの動作に支障をきたす。それゆえ、NANDでは不要と思われていたペリクルが、プロセッサの製造では必要不可欠になったのである。

ペリクルの開発状況

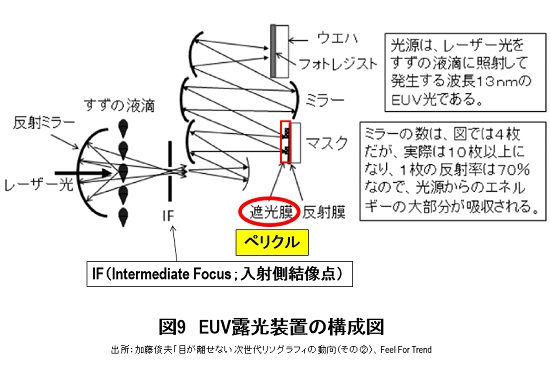

通常、ペリクルは樹脂の薄膜で形成される。ところが、図9に示したEUVの露光装置では、IF(Intermediate Focus;入射側結像点)通過時点でEUV光の出力が250Wあり、その後2回反射して約半分に減衰した122Wがペリクル付きのマスクに入射する。すると、ペリクルの温度が1000℃に達し、ペリクルが樹脂製ならば、あっという間に溶けてしまうという。

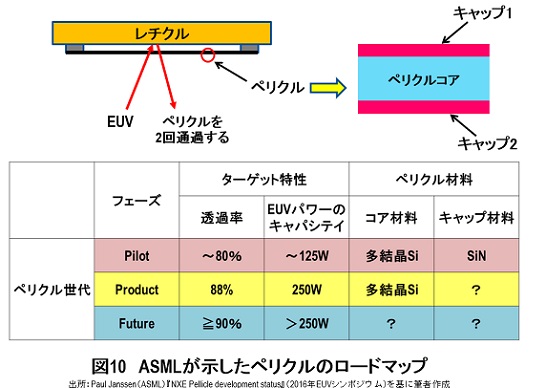

そのため、1000℃もの高温に耐え、かつEUVの透過性もよい薄膜を探索しなくてはならなくなった。この問題に対して、EUV露光装置を開発しているASMLが、2016年10月に開催されたEUVシンポジウムで、図10に示す発表を行ったことを聞いた。

ASMLによれば、ペリクルの開発フェーズは「パイロット」「プロダクト」「フューチャー」の3段階に分けられている。17年12月に開催された半導体の国際学会IEDMで、インテルが、「EUVはレデイの状態である」という発表をしたが、そのペリクルはASMLの分類では「パイロット」フェーズに当たる。

「パイロット」フェーズでは、ペリクルのコアに多結晶Siのメンブレンを用いる。キャップ1には、メタル材料をコートしたシリコン窒化膜(SiN)を、キャップ2にはSiNのみを使う。この「パイロット」フェーズのペリクルでは、EUVの透過率が80%程度である。EUV光はマスクであるレチクルで反射するため、EUV光は2回ペリクルを通過する。その結果、EUV強度は0.8×0.8=0.64、つまり64%に低下する。

図9に示したEUV露光装置のシステムで、IFでのEUV出力が250Wの場合、反射率70%の集光ミラーを13回経由したEUV光がレジストに照射される。その際のEUVパワーは1W程度に低下している。その1Wでスループットが1時間当たり200枚になる。しかし、レチクルを2回EUV光が通過することにより、その強度が64%に低下すると、レジストに到達するEUVパワーは、0.64Wになり、所望のスループットが得られない。

その上、EUV強度が64%に低下するということは、36%がペリクルに吸収されることになる。吸収されたEUV光は熱に変換され、ペリクルの溶融を加速してしまう。そのため、「パイロット」フェーズのペリクル材料では、250WのEUV光源には耐えられず、せいぜいその半分の125Wの強度でしか使えない。

その125Wも、ペリクルの吸収により64%に強度が低下するから、スループットは60枚程度になってしまうだろう。1台300憶円もするEUV露光装置で、スループットがたったの60枚程度となると、半導体の原価が高騰することになり、とても本格的な量産には使えない。

EUVの本格稼働は数年先?

EUV強度250Wに耐えることができ、透過率88%となる「プロダクト」フェーズのペリクルは、いつ登場するのか。

このペリクルには、キャップ材料の最適化が必要である。日立製作所に勤務していたとき、一時期筆者の上司だった岡崎信次氏によれば、キャップ材料の選定と最適化には、今から1年以上かかるとみている。したがって、「プロダクト」のペリクルに目途がつき、250WのEUV光源出力がフルに使えるようになるのは、2020年頃かもしれない。

その上、光源メーカーのギガフォトンでは、さらなるEUV出力の向上を目指しており、最大瞬間風速で375Wを実現したそうである。そして、500Wの達成も視野に入れていると聞く。仮に500WのEUV光源が完成したとしても、その出力に耐え、透過率が90%以上の「フューチャー」フェーズのペリクルを開発しなくてはならない。

このフェーズのペリクルのコア材料としては、欧州のコンソーシアムimecが、カーボンナノチューブを使った開発を行っているが、岡崎氏によれば、3~4年は時間がかかりそうだという。つまり、EUV露光装置が、プロセッサやDRAMの量産に本格的に使われるのは、20年以降になる。これまでの経緯から考えて、EUV開発は常に遅延してきたから、25年くらいになるかもしれない。

サムスン電子のファウンドリーの未来に暗雲

前述した通り、サムスン電子はアップルのビジネスをTSMCから奪還するべく、どこよりも速くEUV露光装置を8台導入した。しかし、そのEUV露光装置のペリクルは、「パイロット」フェーズであり、スループットはせいぜい60枚程度しか出ない。これで半導体を量産すると、原価が高騰し、価格競争力のない製品となってしまうだろう。それなら、ArF液浸露光装置+マルチパターニングで微細化した方が“まし”である。

この現状では、TSMCからアップルのビジネスを奪還するのは困難だ。どうやら、サムスン電子は勇み足をしたといえよう。

EUV露光装置を導入した最先端半導体工場の起工式で起きた珍事は、サムスン電子のファンドリーの未来に暗雲が立ち込めている象徴であるように思えてならない。

(文=湯之上隆/微細加工研究所所長)