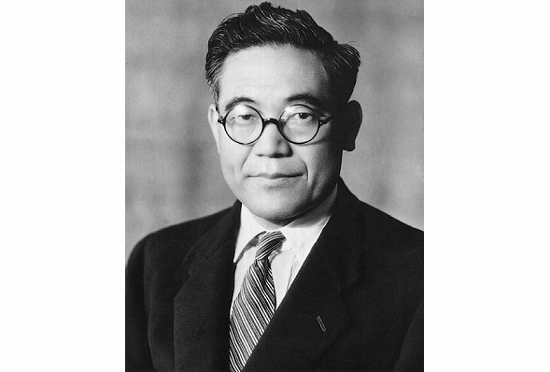

トヨタ自動車創業者の豊田喜一郎氏(「Wikipedia」より/Scanyaro)

トヨタ自動車創業者の豊田喜一郎氏(「Wikipedia」より/Scanyaro)地震で生産ストップ

4月の熊本地震でアイシン精機の九州工場の操業が止まり、その結果、トヨタ自動車の生産が停止に追い込まれた。一部の部品でも欠けると自動車は完成しない。今回はドアのヒンジの小さな部品が供給できなくなったようだ。

トヨタは中越地震(2004年)、東日本大震災(11年)でも同様な事態に追い込まれた。その都度、トヨタ生産方式の弱点という評価が喧伝され、トヨタがあたかも過去の経験を教訓化できていないかのような言説も耳にする。さらにはBCP(事業継続計画)という旗を振りかざして、トヨタ生産方式か、BCPか、といった二分法で問題を単純化する論者もいる。しかし、問題はそれほど単純ではない。

世界の製造業に影響

トヨタ生産方式は「TPS」と略され、また一部ではリーン生産方式とも呼ばれ、世界の製造業においてそのお手本とされているといっても過言ではない。自動車産業が代表例だが、世界の主要な製造業で、この影響を受けていない企業はないといってもよいだろう。

しかし、影響を受けているからといって、その生産方式を完全にマスターしている企業が多いとはいえない。トヨタ自身でさえも、日々生産方式は改善が進んでいるのだから、他社がそれに追いつき、追い越すことはほぼ不可能だろう。追いつくことも追い越すことも放棄したとしか思えない自動車メーカーが、世界には多数存在する。

数年前とはいえ、韓国の米国系企業の工場を見たとき、総組立のラインサイドに山のような部品を積み上げていたのには驚かされたものである。ちょうどタイムマシンで数十年過去に戻ったような感覚であった。

必要なものを、必要なときに必要なだけ

トヨタ生産方式の本質は、「必要なものを、必要なときに必要なだけ」という言葉で端的に表現されている。50年も前に、この方式の生みの親、大野耐一氏が述べた言葉である。彼は最後にもう一言、「安く」という言葉も添えている。その時に要るものはちゃんとあるが、逆に要らないものは持たない、という考え方である。

ジャスト・イン・タイムという、トヨタ自動車創業者である豊田喜一郎の思想を現実化したものであり、これが生産とは良き「流れ」をつくること、すべてが加工されている状態、付加価値が生産されている状態を理想とする。だから、加工されていない状態、在庫は無駄であるという考え方につながる。トヨタ生産方式は、在庫を徹底的に排除する方式である。